クライミング金属材料(1) ボルト及びハンガーの材質

2019年10月にJFAのリボルト職人検定講習に参加した際、ボルトやハンガーに用いられている金属材料ついて、多少なりとも知識があれば役立つことを知りました。あれから半年も経ってしまいました。僕は仕事柄、金属材料(主にステンレス鋼や低合金鋼)について多少なりとも親しみがあるので、クライミングに役立ちそうな金属材料の知識について記載してみようと思います。

1回目は材質についてです。ボルトやハンガーに使われている金属材料を大まかに分類すると、以下の種類があります。それぞれの特徴をまとめます。

- 鋼

- ステンレス鋼

- アルミニウム合金

- チタン合金

鋼

鋼(はがね)は、鉄に炭素を少量混ぜた合金です。鉄に限らず、純粋な金属というものは柔らかすぎたりして扱いにくいので、少量の元素を加えて混ぜて、合金として使われることが一般的です。鉄の最も基本的な合金が鋼という位置づけです。鋼のことを炭素鋼(たんそこう)と呼んだり、あるいは単に鉄(てつ)と言うこともあります。

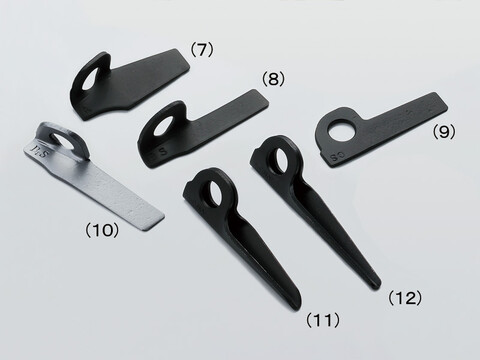

アルパインクライミングでお馴染みのリングボルトやRCCボルトは、鋼を素材にしている場合が多いようです。長期間の使用を想定していないこと、後述のステンレス鋼などに比べて安価なことがその理由と思われます。鋼を素材とするボルト類は、新品の状態では、うっすらと黄色がかった見た目をしています。これは金属本来の色ではなく、耐食性(腐食に対する耐性)を高めるためにクロメート処理を施したことによる色味です。材質は、ちょっと特定できていませんが、スチール(SS-41)という記載があるのをどこかで見かけたので、アイボルト等と同じく構造用炭素鋼であると推定されます。

鋼に炭素以外の元素を加え、強さや粘りを高めた金属もあります。例えば、鋼にクロムやモリブデンという元素をわずかに加えた鋼種はクロムモリブデン鋼(略称:クロモリ)と呼ばれ、炭素鋼よりも強さと粘りを増してあります。プロテクション用途では、繰返し使えるタイプのハーケンの材質として使用されています。モチヅキ社のクロモリハーケンには、SCM-435という材質が使われています[1]https://www.e-mot.co.jp/naturalspirit/product.asp?id=227。ちなみに、SCMというのはJIS規格でクロムモリブデン鋼を表す記号で、435という部分で合金元素の配合量や強さ等のスペックを特定しています。

クロムモリブデン鋼のように、少しだけ炭素以外の元素を混ぜた合金(混ぜた元素の合計量が10.5%以下)は、低合金鋼と呼ばれます。例えば先程のSCM-435では、炭素が約0.35%、クロムが約1%、モリブデンが約0.2%、マンガンが約0.7%混ぜられています。ボルトやハンガーの材質とは関係ないですけれど、ハーケン以外にも、アイゼンやアックスのブレードのように、強さと粘りを兼ね備える必要がある部材には、低合金鋼が採用されることが多いようです。

ステンレス鋼

ステンレス鋼はstainless steelのことで、読んで字の如く、錆びにくい鋼です。1900年前後に、フランスやドイツの研究者らが、炭素鋼に一定量以上のクロムを合金化させることで著しく腐食に強くなることを発見し、現在では炭素含有量が1.2%以下かつクロム含有量が10.5%以上の鋼がステンレス鋼と定義されています。錆びにくい理由は、金属に含まれるクロムが大気中や水中の酸素と結合し、クロム酸化物の薄い皮膜(不働態皮膜と言います)をつくって、錆びに対するバリアのような役割をするためです。

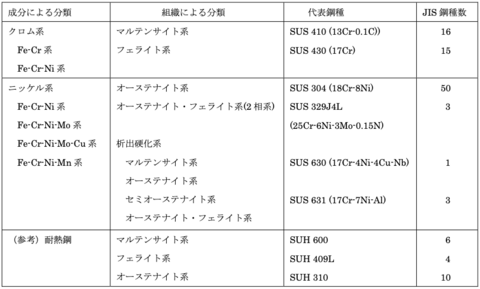

錆びにくい鋼というのは非常に便利な特性なので、家庭でも食器やシンクなど、水回りを中心に良く目にします。腐食に強いという特性に加え、強度を高くしたり、加工をしやすくしたり、高温にも耐えられるようにしたりと、多種多様なバリエーションが開発されています。下表にあるように、分類方法はいくつかありますが、金属の組織(内部の構造のようなもの)で区別される場合が多いです。

ステンレス鋼は、大きく分けて「マルテンサイト系」「フェライト系」「オーステナイト系」「2相系」「析出硬化系」の5つの系統があります。また、概ね3桁の数字で鋼種が特定されます。よく見かけるのは、オーステナイト系ステンレス鋼の代表鋼種である304ステンレス鋼でしょう。JIS規格ではSUS304と表記し「さす さんまるよん」と読みます。スプーン等の食器に「18-8」という記載がある場合がありますが、これは、クロムが18%、ニッケルが8%入っていることを意味しており、304ステンレス鋼であることを示しています。金属材料名の流派には色々あって、同じものであっても呼び方が変わるのでややこしいですね。海外の規格はまた別の記号だったりもしますし。

クライミング用途では、オーステナイト系の304と316、そして2相系ステンレス鋼が、プロテクション用のボルト及びハンガーとして主要であるようです。また、マルテンサイト系の410、析出硬化系の17-7PHも、量は少ないものの使用例は報告されています[3]J. Lieberzeit, T. Prošek, A. Jarvis, L. Kiener, “Atmospheric Stress Corrosion Cracking of Stainless Steel Rock Climbing Anchors, Part1”, corrosion 75 (2019) 1255-1271.。

304はクロム18%に加えてニッケルを8%含みます。304のニッケル量を高め、特定環境下での腐食耐性を増すためにモリブデンを添加したのが316です。304と316には、さらにLを加えた低炭素(low carbon)のL材と呼ばれるバリエーションである304Lと316Lが存在します。Petzlのクールステンレスには316Lと刻印が記載されています。

L材とも呼ばれる低炭素ステンレス鋼(304Lや316L)は、化学成分として含まれる炭素量の上限値を通常の0.08%から0.030%に下げたもので、主に溶接時の鋭敏化を防ぐための材料です。鋭敏化というのは、金属が高温、溶接した部分近傍で700℃前後となった際に、熱影響によって部分的に耐食性が低下する現象です。ですので、チェーン等の溶接構造物であれば316Lの方が優れていますが、そうでない場合は316Lでも316でも大差はありません。むしろ、炭素量が少ないほうが強度は低くなるので、316の方が有利なくらいです。

2相系ステンレス鋼は、Fixe HCR-PLXシリーズで用いられています。Fixe社のテクニカルノートで公開されている化学成分[4]http://www.fixehardware.com/images/DOC-PLXTECH.PDFによると、HCR-PLXの材質は、JISでは329J3Lに相当します。

2相系ステンレス鋼では高温での長時間使用で脆くなったりという弱点がありますが、クライミング用途では問題にはなりません。なによりも、2相系ステンレス鋼はオーステナイト系ステンレス鋼の弱点である塩化物による腐食に強いというメリットがあります。強度も高いので、クライミングのプロテクション用途として用いる材料としては、ベストに近い特性ではないかと思います。欠点は、溶接管理が難しいこと、現在のところ価格が高いことでしょうか。

アルミニウム合金

アルミ泊や1円玉を触ると分かるように、アルミニウムは軽量で非常に柔らかい金属です。そのアルミニウムに、銅、マグネシウム、亜鉛などを混ぜて合金化することで、鋼をも凌ぐ強度を有するようになります。カラビナ、カムローブ、ナッツ等でアルミニウム合金は多用されていますので、クライマーにとって最も馴染みがある金属かも知れません。

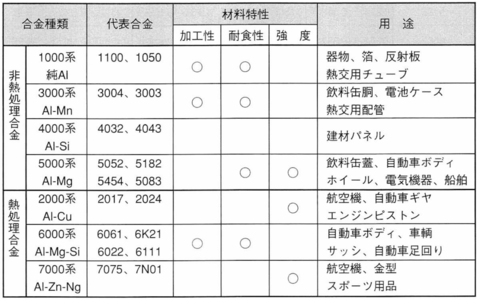

下表のように、アルミニウム合金には、熱処理(特定の温度に上げた状態で一定時間キープする処理)を施して本領を発揮する「熱処理合金」と、そうではない「非熱処理合金」の2つに大別されます。

アルミニウム合金の種類は4桁の数字で表されることが多く、2000系合金(ジュラルミン)や7000系合金(超々ジュラルミン)がクライミング用途で使用されています。 カムローブやカラビナ等、軽量かつ強度が要求される合金には、7000系のなかでも最高強度となる7075が用いられることが多いようです。メトリウス社のカムは、材質が7075-T6であると公開されています。7075というのは合金の化学成分を、T6というのは施されている熱処理の種類をそれぞれ表しています。

ちなみに、家庭の窓に使われているアルミサッシは3000系であることがほとんどで、強度はさほどでもないですが、耐食性に優れていますので、長期間風雨にさらされていてもあまり変化がありません。一方、海岸沿いの岩場に長期間残置されたカラビナがボロボロになってしまうように、クライミング用途として用いられている2000系や7000系のアルミニウム合金は、耐食性が低いという難点があります。

チタン合金

チタン合金は1950年頃から工業的に生産されるようになった比較的新しい材料です。軽く、強く、腐食にも強い特性を持ちますが、比較的高価であること、加工が難しいという理由からか、クライミング用途ではあまり見かけることがありません。

チタンはα型、α+β型、β型に分類され、α+β型のTi-6Al-4V合金(通称:ろくよんちたん)が代表的なチタン合金です。

実物が設置してあるのを僕は見たことがないのですが、海に面した岩場においては耐食性の観点でチタン合金をケミカルグルーで施工することが推奨されています。ステンレス鋼だとどうしても、海水に弱い(海水中に含まれる塩化物イオンに弱い)という弱点があるので、外見上は問題なくても局所的に割れてしまう、ということがあります。海外沿いの岩場で、しかも気温が高い(一般に、腐食反応は高温であるほど進みやすくなるため)、という場所では、チタン合金に軍配が上がります。

まとめ

クライミングのプロテクションに用いられる金属材料として、鋼、ステンレス鋼、アルミニウム合金、チタン合金の特徴を大まかに記載しました。次回以降、腐食や機械的性質についてまとめていきます。第2回はこちら。

References